Conceptos básicos de ultrasonidos

Definición de proceso

El ensamblaje de plásticos por ultrasonidos es un proceso de unión o reformado de termoplásticos mediante calor generado a partir de vibraciones mecánicas de alta frecuencia. La energía eléctrica se convierte en vibraciones de alta frecuencia que crean calor por fricción en el área de unión. El plástico en el área de unión se derrite, creando un enlace molecular entre los componentes plásticos. Las vibraciones sonoras de alta frecuencia provocan un aumento de la temperatura, lo que hace que el material se derrita y se adhiera a la pieza adyacente o tome la forma de la herramienta. La principal diferencia entre el ensamblaje por ultrasonidos y la soldadura o conformado por calor es cómo se introduce el calor en la ubicación deseada, ya que los ultrasonidos transmiten vibraciones sonoras de alta frecuencia que viajan a través del material y hacen que se desarrolle calor en el propio material.

¿Cómo se realiza el ensamblaje ultrasónico?

El ensamblaje ultrasónico convierte la energía eléctrica de alta frecuencia en movimiento mecánico de alta frecuencia mediante un transductor piezoeléctrico aplicado a las piezas con fuerza, lo que hace que el plástico se derrita y forme una unión molecular entre los componentes. El proceso de ensamblaje ultrasónico da como resultado una unión homogénea entre las piezas a medida que el plástico se enfría.

Soldadura ultrasónica

La soldadura ultrasónica es la aplicación de ensamblaje ultrasónico más común. En la soldadura ultrasónica, la energía vibratoria de alta frecuencia de un sonotrodo se aplica a una pieza de trabajo junto con presión, lo que hace que el área de unión entre dos piezas se caliente debido al calor por fricción. El material plástico se derrite y las piezas se unen cuando las vibraciones se detienen y el plástico se solidifica.

El proceso de soldadura ultrasónica se utiliza para unir dos piezas termoplásticas mediante la aplicación de una presión controlada a las piezas y la vibración vertical de un cuerno de titanio o aluminio chapado para generar calor por fricción en la interfaz de la unión. El plástico se funde y luego se deja enfriar, y la fuerza de sujeción se mantiene durante el tiempo de sujeción para mejorar la resistencia y la hermeticidad de la unión. Una vez que el plástico fundido se ha solidificado, se elimina la fuerza de sujeción y las dos piezas se unen como una sola.

Ventajas del ensamblaje ultrasónico

El montaje ultrasónico tiene numerosos beneficios como:

- Proceso rápido, limpio, eficiente y repetible.

- Crea vínculos fuertes e integrales

- Consume mínima energía

- No requiere solventes, adhesivos, sujetadores mecánicos ni calor externo.

- Adaptable y versátil

- Capacidad de cambiar herramientas rápidamente

- Aplicable a materiales difíciles.

- Inversión de bajo coste en equipos ultrasónicos

- Fiabilidad, larga vida útil y rendimiento constante.

El ensamblaje por ultrasonidos se utiliza ampliamente en diversas industrias, como la automotriz, la médica, la eléctrica y electrónica, las comunicaciones, los electrodomésticos, los productos de consumo, los juguetes, la industria textil y el embalaje. Puede aumentar significativamente la producción y reducir los costos de ensamblaje.

Componentes y funciones del sistema

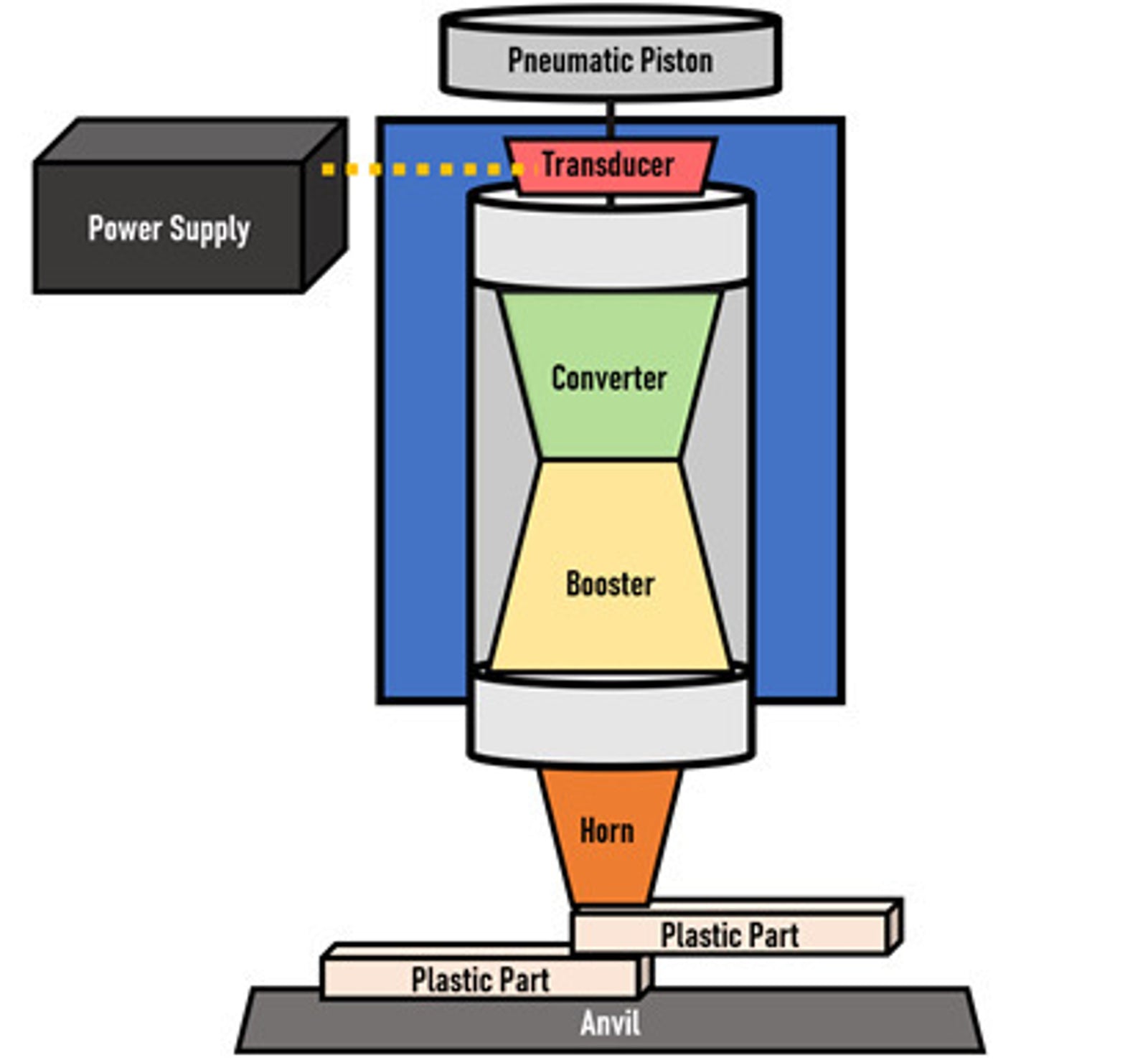

Los cuatro componentes principales de un sistema de ensamblaje ultrasónico son:

- Generador (fuente de alimentación)

- Transductor (convertidor)

- Refuerzo

- Cuerno (instrumento acústico)

El generador convierte la energía eléctrica estándar en energía eléctrica a la frecuencia requerida para el sistema (normalmente 15, 20, 30 o 40 kHz). Luego, la energía eléctrica se envía al transductor, que la transforma en vibraciones mecánicas. También se necesitan una prensa y un dispositivo para completar el sistema de ensamblaje ultrasónico, pero no se consideran componentes principales.

El amplificador se utiliza para aumentar o disminuir la amplitud de las vibraciones para que coincida con la aplicación requerida. La cantidad de aumento o disminución se expresa como ganancia, que es la relación entre la amplitud de salida y la amplitud de entrada. Las vibraciones se transmiten luego a una bocina del tamaño y la forma adecuados para entregar la energía vibratoria a la pieza de trabajo. La bocina puede aumentar aún más la amplitud de las vibraciones.

Técnicas para aplicar la energía al trabajo

El tipo de sistema de ensamblaje de plásticos por ultrasonidos utilizado depende de la aplicación, con opciones que incluyen:

- Sistemas portátiles de conversión de sonda

- Sistemas de prensado para aplicaciones más críticas

- Sistemas de manipulación de piezas con índice rotativo para altas velocidades de producción

- Unidades ultrasónicas con conjuntos apilados para ensamblaje a muy alta velocidad

- Propulsores para instalaciones personalizadas donde un sistema de prensa puede ser demasiado grande

Cada tipo ofrece diferentes niveles de control, repetibilidad y facilidad de uso para diferentes requisitos de producción.

Materiales plásticos

Los polímeros son compuestos químicos que se forman al combinar dos o más elementos para formar una molécula grande. Existen dos tipos de polímeros:

- Termoestables: No aptos para ensamblaje ultrasónico porque son duros y quebradizos.

- Termoplásticos: Ideales porque se pueden ablandar al calentarlos.

Los termoplásticos se clasifican como amorfos o semicristalinos, y la estructura molecular determina las propiedades físicas y las características de fusión y soldadura. Los termoplásticos amorfos tienen un proceso de ablandamiento gradual, mientras que los materiales semicristalinos tienen un punto de fusión preciso. Los materiales semicristalinos son más difíciles de soldar que los amorfos debido a su alto requerimiento de energía para la fusión y su capacidad para absorber energía vibratoria.

Compatibilidad de materiales

Al unir dos piezas termoplásticas, es importante que los materiales tengan propiedades químicas compatibles. Si los materiales no son compatibles químicamente, incluso si se funden juntos, no habrá unión molecular. Por ejemplo, el polietileno y el polipropileno no se pueden soldar entre sí. De manera similar, solo los polímeros amorfos similares tienen buenas posibilidades de soldarse entre sí, mientras que los materiales semicristalinos solo se pueden soldar entre sí. Otros factores como la higroscopicidad, los agentes desmoldantes y los rellenos también pueden afectar la soldabilidad de las piezas.

Factores que afectan la soldabilidad

Higroscopicidad

Es la tendencia de un material a absorber humedad, lo que afecta la soldabilidad de las piezas termoplásticas. Los materiales como la poliamida, el policarbonato, la aleación de policarbonato/poliéster y la polisulfona son higroscópicos y, por lo tanto, si se sueldan piezas húmedas, el agua atrapada dentro del material se evaporará cuando la temperatura alcance el punto de ebullición, lo que creará una condición espumosa en la interfaz de la unión que dificulta lograr un sellado hermético y compromete la resistencia de la unión. Para evitar estos problemas, las piezas higroscópicas deben soldarse inmediatamente después del moldeo o almacenarse en bolsas de polietileno con un desecante para protegerlas de la humedad.

Agentes desmoldantes

El uso de agentes desmoldantes en piezas moldeadas puede afectar negativamente a la soldabilidad, ya que reduce la fricción superficial entre las piezas y la contaminación química de la resina puede inhibir la formación de una unión. La mejor opción para los agentes desmoldantes son los grados que se pueden pintar o imprimir, ya que interfieren menos con el ensamblaje ultrasónico y, a menudo, no requieren limpieza previa al ensamblaje. El estearato de zinc, el estearato de aluminio, los fluorocarbonos y las siliconas deben evitarse si es posible, ya que son perjudiciales para el ensamblaje ultrasónico.

Lubricantes

El uso de lubricantes como ceras, estearato de zinc, ácido esteárico, estearato de aluminio y ésteres grasos puede afectar negativamente al proceso de unión ultrasónica. Estos lubricantes mejoran el flujo de la resina, pero como no se pueden eliminar y reducen la fricción en las interfaces de unión, pueden anular todo el proceso ultrasónico.

Plastificantes

Los plastificantes aumentan la flexibilidad y la suavidad de un material, pero pueden debilitar la unión o la unión con el tiempo debido a la migración. Se prefieren los plastificantes aprobados por la FDA, pero se recomienda experimentar antes de la producción.

Rellenos

A las resinas se les añaden rellenos como fibra de vidrio, talco, fibra de carbono y carbonato de calcio para cambiar sus propiedades físicas. Los rellenos minerales comunes pueden mejorar la soldabilidad de los termoplásticos al mejorar la transmisión de la energía vibratoria. Sin embargo, solo existe una relación directa entre la adición de relleno y la soldabilidad dentro de un rango específico. Un contenido excesivo de relleno puede provocar aglomeración en la unión, lo que dificulta lograr una soldadura uniforme, y también puede causar un desgaste excesivo de las herramientas y requerir equipos ultrasónicos más potentes.

Retardantes de llama

Los retardantes de llama se añaden a los plásticos para cambiar sus propiedades de inflamabilidad y evitar la combustión. Sin embargo, estos retardantes pueden debilitar la resistencia de la unión final en la soldadura de termoplásticos y requieren el uso de equipos de alta potencia que funcionen a amplitudes más altas para lograr una resistencia suficiente.

Remoler

El término "remolido" hace referencia al material plástico reciclado o reprocesado que se añade a la resina original. El ensamblaje ultrasónico permite el uso de material "remolido" sin introducir ninguna sustancia extraña. Sin embargo, para lograr los mejores resultados, se recomienda mantener bajo el porcentaje de material "remolido" y asegurarse de que el plástico no se haya degradado ni contaminado.

Colorantes

La adición de colorantes o pigmentos a los plásticos no afecta significativamente la soldabilidad del material, excepto cuando la proporción de colorante respecto a la resina es excesivamente alta. Las piezas blancas y negras pueden requerir más pigmentos, y los distintos colores de la misma pieza pueden requerir distintos parámetros de configuración. Es recomendable experimentar con los pigmentos antes de la producción completa.

Grado de resina

El grado de resina utilizado en una aplicación puede afectar significativamente su soldabilidad. Diferentes grados del mismo material pueden tener distintas temperaturas de fusión, lo que genera soldaduras deficientes o problemas de compatibilidad. Se recomienda utilizar materiales del mismo grado para obtener mejores resultados en el ensamblaje ultrasónico.

Diseño de juntas y piezas

Requisitos básicos

El diseño de las piezas de unión en el ensamblaje es crucial para lograr resultados óptimos. Existen diferentes diseños de unión, cada uno con sus ventajas, y la elección de un diseño en particular depende de factores como el tipo de plástico, la geometría de la pieza y los requisitos de la soldadura. Hay tres requisitos esenciales para el diseño de la unión:

- Un área de contacto uniforme

- Una pequeña área de contacto inicial

- Un medio de alineación

Un área de contacto uniforme garantiza que las superficies de contacto estén en contacto completo alrededor de la unión, y la unión debe estar en un solo plano si es posible. Un área de contacto inicial pequeña minimiza la energía y el tiempo necesarios para iniciar y completar la fusión entre las piezas acopladas. Un medio de alineación evita la desalineación durante la operación de soldadura y se puede lograr a través de pasadores de alineación moldeados, casquillos, canales y lengüetas. Es mejor no usar el sonotrodo o el accesorio para la alineación.

El Director de Energía

El director de energía es una esfera triangular moldeada en la interfaz de unión que proporciona un volumen específico de material para fundir, lo que da como resultado una buena resistencia de unión sin rebabas excesivas. Este diseño de unión se recomienda para polímeros amorfos. El director de energía concentra la energía ultrasónica en el ápice, lo que provoca una rápida acumulación de calor y la fusión del material que forma un enlace molecular con la superficie de contacto.

El director de energía cumple dos de los tres requisitos básicos para el diseño de una junta, proporcionando un área de contacto inicial pequeña y uniforme. Se debe incorporar un medio de alineación y control de rebabas en el diseño de la pieza. El diseño de junta común con un director de energía es la junta a tope, con un ancho de la base de entre el 20 y el 25 % del espesor de la pared. Si la pared es demasiado gruesa, se deben utilizar dos directores de energía más pequeños.

La junta escalonada

El diseño de junta escalonada es una variación del diseño de junta del director de energía, que cumple con dos de los requisitos básicos del diseño de juntas: área de contacto uniforme y área de contacto inicial pequeña. Una junta escalonada también proporciona alineación. La resistencia de la junta escalonada es menor que la de la junta a tope con un director de energía, y el espesor de pared mínimo recomendado es de 0,080" a 0,090".

La junta escalonada se utiliza cuando la apariencia estética del conjunto es importante, ya que elimina las rebabas en el exterior y produce una unión resistente. La altura y el ancho de la lengüeta en la junta escalonada deben ser cada uno un tercio del espesor de la pared, y el ancho de la ranura debe ser ligeramente mayor para garantizar que no haya interferencias. La profundidad de la ranura debe ser ligeramente mayor que la altura de la lengüeta para crear un pequeño espacio entre las piezas terminadas con fines estéticos.

La unión machihembrada

La unión machihembrada es otro tipo de unión de dirección de energía. Cumple con los tres requisitos del diseño de la unión: un área de contacto uniforme, un área de contacto inicial pequeña y un medio de alineación, y también evita la formación de rebabas en ambos lados de la interfaz. Esta unión es ideal para aplicaciones en las que la autoubicación y la prevención de rebabas son importantes y para sellos herméticos de baja presión. Sin embargo, tiene un potencial menor de resistencia de la soldadura en comparación con otros diseños de unión, y se recomienda un espesor de pared mínimo de 0,120" a 0,125".

La junta de corte

La junta de corte se utiliza cuando se necesita un sellado hermético fuerte y es la más adecuada para resinas semicristalinas. Se diseña una cierta cantidad de interferencia en la pieza para que se realice la soldadura. La acción de untado de las dos superficies fundidas en la interfaz de soldadura elimina fugas, huecos y exposición al aire, lo que da como resultado una soldadura estructural fuerte. Es necesario un dispositivo para proporcionar un soporte rígido de la pared lateral y evitar la deflexión de la pieza durante la soldadura.

Diseño de piezas

Soldadura de campo cercano vs. soldadura de campo lejano

La ubicación de la unión en relación con el área de contacto del sonotrodo es fundamental en las aplicaciones de soldadura ultrasónica. La soldadura de campo cercano, donde la distancia entre el sonotrodo y la interfaz de la unión es de 1/4" (6 mm) o menos, es preferible a la soldadura de campo lejano. La soldadura de campo lejano, que requiere mayores amplitudes, tiempos de soldadura más prolongados y presiones de aire más altas, generalmente solo se recomienda para resinas amorfas que transmiten energía mejor que las resinas semicristalinas.

Contacto paralelo

La soldadura óptima se logra cuando la interfaz de la junta se encuentra en un solo plano paralelo a la superficie de contacto del sonotrodo. Esto permite que la energía ultrasónica recorra la misma distancia a través de la pieza de plástico para llegar a la junta. Además, la superficie con la que entra en contacto el sonotrodo también debe estar en un solo plano paralelo a la junta.

Otras consideraciones sobre el diseño de piezas

Esquinas afiladas

Las esquinas afiladas de las piezas de plástico pueden generar una gran tensión y aumentar la probabilidad de fractura o fusión bajo la acción de la energía vibratoria ultrasónica. Para evitarlo, se recomienda tener un radio generoso en todas las esquinas y bordes para reducir la tensión.

Agujeros o huecos

Los agujeros, los huecos, los ángulos y las curvas dificultan la transmisión de la energía ultrasónica, lo que puede provocar que la soldadura sea deficiente o nula en estas áreas. Para optimizar la soldadura, se deben eliminar los ángulos agudos, las curvas y los agujeros siempre que sea posible.

Apéndices

Las protuberancias en las piezas de plástico pueden provocar tensión y desprendimiento (caída) cuando se someten a energía vibratoria. Para minimizar esto, se puede agregar un radio generoso en la unión, se puede aplicar una fuerza ligera para amortiguar la flexión, se pueden hacer los apéndices más gruesos o se puede utilizar un equipo de 40 kHz si es posible.

Diafragma

Las piezas circulares planas y delgadas pueden doblarse y flexionarse bajo la acción de la energía ultrasónica, lo que puede provocar que se derritan o se quemen debido al calor generado. Para evitar esta "diafragma", se recomienda engrosar las áreas afectadas.

Otras técnicas de montaje

Estaca

El remachado es un proceso que consiste en unir mecánicamente dos piezas fundiendo y reformando un perno. Este proceso se utiliza cuando no es posible soldar debido a que los materiales son diferentes o cuando la retención mecánica es suficiente. El remachado tiene ventajas como un tiempo de ciclo corto, ensamblajes ajustados, buen control del proceso y repetibilidad, y elimina la necesidad de consumibles como tornillos o adhesivos.

Estaca de perfil de roseta estándarLa estaca de perfil roseta estándar es un diseño de estaca básico que puede satisfacer la mayoría de los requisitos y se utiliza para estacar pernos de cabeza plana con un diámetro de 1/16 de pulgada o más. Crea una cabeza con el doble del diámetro del perno original y se recomienda para termoplásticos rígidos y no rígidos no abrasivos.

La estaca de la cúpula

La estaca en forma de cúpula se utiliza para pernos más pequeños o cuando la alineación de la bocina es un desafío y también se recomienda para resinas rellenas de vidrio para evitar el desgaste de la bocina. El extremo del perno debe ser puntiagudo para garantizar un área de contacto inicial pequeña, y la alineación de la bocina y el perno es menos crítica que con la estaca de perfil de roseta estándar.

La estaca hueca

La estaca hueca se utiliza para pernos de más de 5/32 pulgadas de diámetro y ayuda a evitar hundimientos superficiales y huecos internos durante el moldeo. Reduce el tiempo del ciclo ultrasónico al fundir y reformar menos material y produce una cabeza grande y resistente. En caso de reparaciones, la cabeza formada se puede quitar y volver a ensamblar insertando un tornillo autorroscante en el perno hueco.

La estaca moleteada

La estaca moleteada es un método de estacado simple y rápido que se puede utilizar con todos los termoplásticos. Permite realizar múltiples estacas sin preocuparse por la alineación precisa o el diámetro del perno y no se preocupa por la apariencia.

La apuesta de color

La estaca al ras se utiliza cuando no se permite que la cabeza del perno sobresalga de la superficie de la pieza que se va a unir. Requiere un diseño de perno cónico y que el orificio en la pieza que se va a unir esté avellanado para permitir que el perno fundido llene esa área y asegure la pieza que se va a unir en su lugar.

Soldadura de pernos

La soldadura por ultrasonidos de pernos es una alternativa al enclavijado y se utiliza para unir piezas de plástico de material similar en uno o varios puntos. Es útil en aplicaciones en las que otras técnicas no son factibles debido al material, el tamaño o la complejidad. En este proceso, se introduce un perno en un orificio y se suelda a lo largo de su circunferencia para formar una junta de corte.

Inserción

La inserción ultrasónica es un proceso de incrustación de un componente metálico en una pieza termoplástica. Se premoldea un orificio en la pieza termoplástica que es ligeramente más pequeño que el diámetro exterior del inserto. La energía ultrasónica aplicada al inserto genera calor por fricción que derrite el plástico, lo que permite colocar el inserto en su lugar. El proceso se completa en menos de un segundo y el inserto queda rodeado por el plástico derretido.

Estampación y conformado

El recalcado es un proceso de ensamblaje de dos materiales mediante la fusión y la reforma de una cresta de plástico para capturar otro componente, generalmente un material diferente como el vidrio. Es un método de ensamblaje rápido y eficiente sin crear un enlace molecular. El recalcado requiere herramientas especiales y la consideración de las propiedades del material involucrado. La forma del recalcado está determinada por la cara del cuerno, que controla cómo se funde y fluye el plástico. El recalcado puede ser continuo o segmentado.

Soldadura por puntos

La soldadura por puntos ultrasónica es un método para unir dos componentes termoplásticos similares en puntos específicos sin orificio preformado ni director de energía. Este proceso produce una unión fuerte y se puede utilizar en piezas grandes, láminas de termoplástico y piezas con formas complejas o superficies de difícil acceso. Las pautas básicas para la soldadura por puntos incluyen el uso de un soporte rígido, una amplitud media a alta y una presión baja.

Desbloqueo

El desgate por ultrasonidos es un proceso que se utiliza para separar las piezas moldeadas por inyección de sus sistemas de colada. Implica la aplicación de energía ultrasónica a la colada de forma desfasada, lo que hace que las piezas se derritan en la colada. Se utiliza mejor con termoplásticos rígidos como ABS, estireno o acrílicos y tiene ventajas como una operación rápida, poca tensión en las piezas y una rotura limpia en la superficie de la pieza.

Soldadura por escaneo

La soldadura por escaneo es un proceso de soldadura ultrasónica de alta velocidad para piezas termoplásticas planas que se transportan debajo de un yunque y una bocina estacionarios o giratorios. Se puede utilizar tanto para piezas grandes como pequeñas con al menos una superficie plana para el contacto de la bocina, y es adecuada para termoplásticos rígidos y algunas aplicaciones de tela o película. El diseño de la unión debe ser autoubicable, como machihembrado, escalonado o pasador y casquillo.

Unión y corte

Unión ultrasónica

La unión por ultrasonidos es una técnica que se utiliza en las industrias textil, de indumentaria y de materiales no tejidos para ensamblar dos o más capas de materiales no tejidos pasándolas entre una bocina vibratoria y un tambor giratorio. El movimiento mecánico de alta frecuencia y la fuerza de compresión entre la bocina y el tambor crean calor por fricción, uniendo los materiales en los puntos de contacto entre la bocina y el material.

Corte ultrasónico

El corte ultrasónico es un proceso que se utiliza para sellar los bordes de un material termoplástico al pasarlo entre un cuerno vibratorio y una rueda de corte giratoria (yunque). Este proceso también sella los bordes de las telas tejidas y se puede utilizar para cortar y fundir juntas dos o más capas de materiales tejidos y/o no tejidos.

Diseño de componentes principales

Generadores

Los generadores ultrasónicos son dispositivos eléctricos que toman la corriente alterna estándar y la transforman en energía eléctrica a una frecuencia específica. La frecuencia de salida puede variar de 15 kHz a 40 kHz y los niveles de potencia de salida pueden llegar hasta los 4.800 vatios. Los generadores utilizan un amplificador de potencia que enciende y apaga transistores a una velocidad de 20.000 o 40.000 ciclos por segundo.

Control por microprocesador

El temporizador digital de los sistemas de ensamblaje por ultrasonidos actúa como el "cerebro" del sistema, ya que controla el movimiento ascendente y descendente de la corredera de la prensa/propulsor y activa y desactiva la energía ultrasónica producida por el generador. Almacena listas de instrucciones o modos que se pueden modificar para seleccionar variaciones en el ciclo de soldadura mediante el ajuste de los tiempos de soldadura, los tiempos de espera y los parámetros del sistema.

Transductores

Los transductores se utilizan para convertir la energía eléctrica recibida de un generador en energía mecánica en forma de vibraciones verticales de alta frecuencia. Utilizan piezoelectricidad, que genera electricidad o polaridad eléctrica comprimiendo una sustancia cristalina. El corazón de un transductor son los elementos cerámicos piezoeléctricos que se expanden y contraen dimensionalmente cuando se exponen a energía eléctrica alterna.

Potenciadores

Los amplificadores tienen dos propósitos principales: proporcionar un segundo punto de montaje para el conjunto de la pila y amplificar o reducir la amplitud. Hay dos tipos de amplificadores: amplificadores estándar con anillos de montaje divididos y amplificadores resonantes patentados sin juntas tóricas para un montaje fijo sólido. Los amplificadores pueden estar hechos de titanio o aluminio y vienen en diferentes relaciones de ganancia para ajustar la amplitud de la pila al requisito de derretir el plástico en cada aplicación.

Prensas

La prensa ultrasónica es una máquina que aplica energía ultrasónica a la pieza de trabajo para crear soldaduras consistentes y satisfactorias. La eficacia de la prensa depende de la estabilidad y fiabilidad de su estructura, ya que los componentes de acero proporcionan una mayor integridad estructural que los de aluminio.

Diseño de conjunto de diapositivas

El diseño del conjunto de correderas en una prensa ultrasónica desempeña un papel crucial a la hora de determinar la eficiencia y la longevidad de la máquina. Algunos diseños, como los que tienen bujes de bronce, pueden experimentar problemas de desgaste y migración debido a las propiedades de flujo en frío. Las correderas de bolas lineales son una opción más duradera y precisa, ya que no hay espacio entre el buje y la varilla, lo que minimiza la fricción operativa.

Fuerza

La prensa ultrasónica se opera normalmente con presión de aire de un cilindro de aire, que se controla mediante un manómetro y un regulador. Algunas soldadoras ultrasónicas ofrecen una opción electrónica para establecer y controlar los niveles de presión mediante un controlador de proceso ultrasónico, una celda de carga, un transductor de fuerza y un regulador de presión electrónico.

El tope inferior/mecánico

Por lo general, en las prensas se incluye un ajuste de tope inferior/mecánico para evitar que el sonotrodo golpee accidentalmente un dispositivo vacío o para soldar piezas repetidamente hasta alcanzar una altura final. Sin embargo, las variaciones en las tolerancias dimensionales de las piezas pueden hacer que varíe la cantidad de fusión, incluso si la carrera se detiene a la misma altura cada vez.

Sistemas de prensa integrados y modulares

Existen dos tipos de sistemas de prensa disponibles: el sistema integrado y el sistema modular. El sistema integrado es una unidad autónoma con el generador alojado dentro de la prensa, mientras que el sistema modular tiene el generador alojado en un chasis separado conectado a la prensa con cables.

Cuerna

El sonotrodo desempeña un papel importante en el ensamblaje por ultrasonidos, ya que ayuda a transmitir la energía vibratoria ultrasónica a la pieza de trabajo, lo que permite la localización de la masa fundida en el área deseada. El diseño del sonotrodo es crucial y debe personalizarse en función de los requisitos específicos de cada aplicación.

Ganar

Una bocina en un conjunto ultrasónico puede tener un factor de ganancia, lo que significa que puede aumentar la amplitud de la vibración recibida de la combinación transductor-amplificador. La ganancia y la tensión nodal de una bocina dependen de la forma de su sección transversal.

Materiales de cuerno

Las bocinas se utilizan para diversas aplicaciones y están hechas de diferentes materiales, como aluminio, titanio o acero, dependiendo de sus propiedades acústicas, resistencia a la fatiga y dureza de la superficie.

Ranuras

Para reducir las tensiones internas y garantizar una amplitud uniforme en la cara del cuerno, se mecanizan ranuras en los cuernos de más de 4,0" (101,6 mm) de diámetro o 3,5" (88,9 mm) de longitud.

Cuernos compuestos

Una bocina compuesta, también conocida como bocina compuesta, es una combinación de bocinas individuales (puntas de bocina) unidas a una bocina de acoplamiento para formar una única unidad de longitud de onda completa.

Cuernos contorneados

Las bocinas contorneadas son un tipo común de diseño de bocina que se utiliza para maximizar la transferencia de energía a la pieza que se va a soldar. Se diseñan mediante un software de diseño 3D por computadora y tienen una forma que rodea la pieza que se va a soldar.

Puntas reemplazables

En algunas aplicaciones de soldadura por puntos y de estacado, se puede utilizar una punta reemplazable hecha de titanio para el sonotrodo. La punta se enrosca en un sonotrodo de media longitud de onda que también está hecho de titanio.

Sintonización

La frecuencia de funcionamiento de una bocina se determina por la longitud de la misma y se puede calcular utilizando la fórmula de la longitud de onda. La frecuencia de funcionamiento suele ser de 20 kHz o 40 kHz y se muestra electrónicamente en un analizador de bocinas.

Análisis de elementos finitos (FEA)

Los ingenieros de herramientas ultrasónicas utilizan el software de análisis de elementos finitos (FEA) para probar los diseños de las bocinas antes de su fabricación. Esto ayuda a optimizar el diseño y el rendimiento de las bocinas al identificar y analizar los puntos de tensión, minimizar las irregularidades de amplitud y optimizar la bocina para que funcione con una señal ultrasónica de 20 kHz.

Accesorios

Un dispositivo de sujeción es un componente crucial en las aplicaciones de ensamblaje por ultrasonidos que cumple dos propósitos: alineación y soporte. Alinea la pieza debajo del sonotrodo para garantizar la repetibilidad y sostiene el área de unión para una transmisión eficiente de la energía.

Control de procesos

¿Qué es el control de procesos?

El control de procesos es un método de mejora continua de la calidad de los productos y procesos. Implica cuatro pasos: operar un proceso con un requisito, medir una variable en relación con el requisito durante la operación, comparar el resultado con el requisito y tomar medidas correctivas si es necesario.

Sistemas de soldadura de circuito abierto (prioridad temporal)

La soldadura de bucle abierto con prioridad temporal es un método de ensamblaje de plásticos por ultrasonidos en el que las piezas se sueldan durante un tiempo predeterminado. El sonotrodo desciende y el ultrasonido se activa durante el tiempo preestablecido, pero no se proporcionan datos del proceso sobre el trabajo que se está realizando.

Sistemas de soldadura de circuito cerrado (prioridad energética)

La soldadura de circuito cerrado con prioridad energética es un método de ensamblaje de plásticos por ultrasonidos que suelda las piezas en función de la cantidad de energía que absorben, en lugar de un tiempo predeterminado. La bocina desciende y toca la pieza; luego, se activa el ultrasonido y permanece encendido hasta que se alcanza el nivel de energía predeterminado.

Control por microprocesador

Con la llegada de los equipos de soldadura ultrasónica controlados por ordenador, el proceso de soldadura de piezas de plástico se volvió más preciso y eficiente. El uso de la tecnología de microprocesadores permitió la recopilación y el registro de datos de proceso para el análisis estadístico del control de procesos, una automatización y una integración de sistemas más eficientes, una reducción del tiempo de configuración y el control y la supervisión de las variables de proceso ciclo por ciclo.

Características del sistema ultrasónico – Neumático

Regulación electrónica de presión

La regulación electrónica de presión utiliza un regulador de presión electrónico y un transductor de presión para proporcionar un control y monitoreo precisos de la presión del aire de la prensa durante el proceso de soldadura.

Célula de carga (transductor de fuerza)

El soldador ultrasónico utiliza una celda de carga o un transductor de fuerza para medir la fuerza aplicada durante el proceso de soldadura.

Conmutación de configuración remota

El soldador ultrasónico tiene la capacidad de cambiar las configuraciones de soldadura de forma remota, a través de una señal de una fuente externa, como un controlador lógico programable.

Secuenciación

La secuenciación es una característica del soldador ultrasónico que le permite cambiar las configuraciones después de una cantidad específica de ciclos de soldadura o en función de las entradas de fuentes externas, como un controlador lógico programable o un sensor.

Soldadura por distancia

El controlador de proceso de la soldadora ultrasónica es capaz de medir distancias con precisión mediante el uso de un codificador lineal. Esto permite que el sistema una componentes plásticos con una profundidad de soldadura específica mediante "soldadura por distancia".

Doble presión

La técnica de doble presión en el controlador de proceso de soldador ultrasónico permite una mayor flexibilidad en el proceso de soldadura al ofrecer la opción de soldar a una presión y mantener a una segunda presión, o soldar a dos presiones diferentes y mantener a la segunda presión.

Características del sistema ultrasónico: servo

Detección de distancia inicial y velocidad de detección

Los sistemas servo de soldadora ultrasónica cuentan con varias opciones de pre-soldadura que son fundamentales para la configuración y forman parte de la secuencia de activación. Estas opciones incluyen la distancia de inicio de detección y la velocidad de detección, que determinan la velocidad a la que el sistema de prensa se mueve hacia la pieza que se va a soldar.

Iniciar movimiento en Force Drop

La función de inicio de movimiento después de la caída de fuerza en el sistema servo de la soldadora ultrasónica identifica un punto específico en el ciclo de soldadura, marcado por la detección de una caída de fuerza programada.

Tipo de movimiento de soldadura

Esta característica se refiere a la capacidad de personalizar la velocidad del sonotrodo durante el ciclo de soldadura. La soldadora ultrasónica servo tiene dos opciones para la distribución de la velocidad: Constante y Perfil.

Sostener

La función de retención es una operación posterior a la soldadura que permite la compresión del polímero fundido a medida que se solidifica para evitar la tensión residual y los huecos en el área de unión. La soldadora ultrasónica servo ofrece tres secuencias de retención: dinámica, estática o una combinación de ambas.

Posición superior de la carrera que se puede enseñar

La soldadora ultrasónica servo está equipada con una función que permite que el propulsor de la soldadora regrese a la posición de máxima carrera después de un ciclo de soldadura. La posición máxima de carrera se puede programar o enseñar directamente mediante interruptores opto-táctiles duales y una interfaz de computadora.

Puesto Docente

Además de la posición superior de la carrera, otras posiciones como la distancia de inicio de detección y el tope inferior mecánico también se pueden enseñar durante la fase de configuración del soldador.

Configuración de conmutación

Una configuración en el soldador ultrasónico servo incluye todos los parámetros programados para un proceso de soldadura específico y se pueden guardar digitalmente en la memoria.

Duplicación de procesos en varias máquinas (clones)

La soldadora ultrasónica servo permite programar varias máquinas (soldadoras) con el mismo proceso de soldadura, pero esto presenta un desafío para los sistemas neumáticos debido a las pequeñas diferencias mecánicas entre cada soldadora.

Beneficios del sistema servo de soldadura ultrasónica

Control de distancias de colapso de soldadura y retención

El sistema de soldador ultrasónico servo ofrece un control más preciso de las distancias de soldadura y de colapso de retención que los sistemas neumáticos, gracias a su método de control directo. En los sistemas neumáticos, la distancia de colapso se controla indirectamente al liberar la presión del cilindro de aire, pero esto puede generar variaciones debido a factores como la tasa limitada de liberación de aire comprimido.

Cambio rápido de velocidad

En la soldadura ultrasónica, la creación de perfiles de velocidad durante la soldadura puede mejorar la calidad de la misma al ajustarse a la velocidad natural de fusión del material. La soldadora ultrasónica servo, con su capacidad de cambiar la velocidad rápidamente y su tasa de aceleración de 50 in/s2, permite la creación de perfiles de soldadura significativos que permiten la programación independiente de hasta 10 segmentos diferentes de la soldadura y detecta dinámicamente cuándo se inicia la fusión.

Versatilidad

El sistema de soldador ultrasónico servo es versátil y tiene ventajas sobre los sistemas neumáticos en el manejo de aplicaciones de soldadura difíciles. Un ejemplo es el sellado y corte de medios de película delgada, donde se requiere un control preciso de la distancia para soldaduras de calidad.

Fase de retención

La soldadora ultrasónica servo ofrece un control mejorado durante la fase de mantenimiento de la soldadura, que tiene dos etapas: dinámica y estática. En la etapa dinámica, las piezas se colapsan aún más después de apagar el ultrasonido. En la etapa estática, el servo mantiene su posición final para permitir que finalice el proceso de solidificación.

Facilidad de calibración

La soldadora ultrasónica servo es más fácil de calibrar en comparación con los sistemas neumáticos, ya que elimina los componentes neumáticos. Esto significa que la configuración y el mantenimiento del sistema son más simples y directos, lo que conduce a un funcionamiento más eficiente y rentable.

La clonación de soldadores es más sencilla

Con el servo, las máquinas ultrasónicas (soldadoras) se pueden programar para que tengan el mismo rendimiento, lo que facilita la obtención de resultados repetibles al soldar un gran volumen de piezas. Esto se debe a que el control de proceso digital elimina la necesidad de compensar pequeñas diferencias mecánicas entre las soldadoras, lo que puede ser un desafío con los sistemas neumáticos.

Rechazos reducidos

El uso del sistema de soldadura ultrasónica servo conduce a una disminución en el número de rechazos debido a su alto grado de repetibilidad del proceso, lo que resulta en rendimientos mejorados y un mayor valor de las piezas ensambladas.

Menor costo de mantenimiento

El sistema servo elimina la necesidad de un sistema de aire comprimido, lo que permite ahorrar costes en términos de funcionamiento del compresor y de mantenimiento. El actuador servo tiene una larga vida útil de más de 200 millones de ciclos.

Menos cambios accidentales

El soldador ultrasónico servo está diseñado para mantener la repetibilidad y calibración del proceso al eliminar los controles mecánicos ajustables del operador, evitando así cambios accidentales o no autorizados.

Conclusión

La soldadura ultrasónica es un método versátil y eficiente para unir materiales termoplásticos. Ofrece numerosas ventajas sobre los métodos de unión tradicionales, como la velocidad, la limpieza y la capacidad de unir materiales diferentes. La tecnología continúa evolucionando y los sistemas servoaccionados ofrecen un mejor control y repetibilidad en comparación con los sistemas neumáticos. A medida que la demanda de métodos de unión precisos y confiables en industrias como la automotriz, la médica y la electrónica continúa creciendo, es probable que la soldadura ultrasónica desempeñe un papel cada vez más importante en los procesos de fabricación.