Notions de base sur les ultrasons

Définition du processus

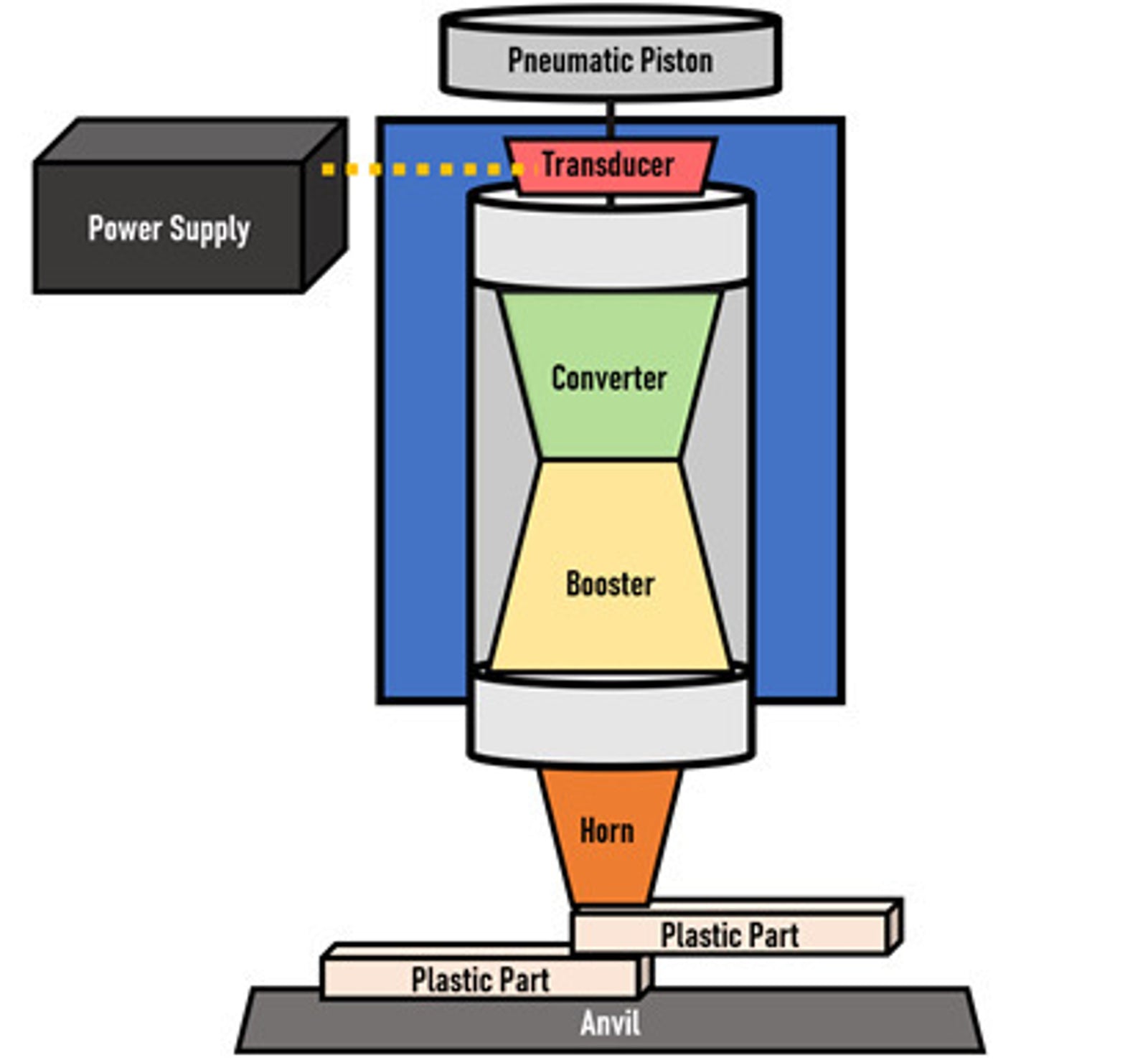

L'assemblage par ultrasons des plastiques est un procédé d'assemblage ou de reformage de thermoplastiques à l'aide de la chaleur générée par des vibrations mécaniques à haute fréquence. L'énergie électrique est convertie en vibrations à haute fréquence qui créent une chaleur de friction au niveau de la zone de jonction. Le plastique dans la zone de jonction fond, créant une liaison moléculaire entre les composants en plastique. Les vibrations sonores à haute fréquence provoquent une augmentation de la température, ce qui fait fondre le matériau et le lie à la pièce adjacente ou lui fait prendre la forme de l'outil. La principale différence entre l'assemblage par ultrasons et le soudage ou le formage à chaud réside dans la manière dont la chaleur est introduite à l'endroit souhaité, car les ultrasons transmettent des vibrations sonores à haute fréquence qui traversent le matériau et provoquent le développement de chaleur dans le matériau lui-même.

Comment se déroule l'assemblage par ultrasons ?

L'assemblage par ultrasons convertit l'énergie électrique à haute fréquence en mouvement mécanique à haute fréquence à l'aide d'un transducteur piézoélectrique et est appliqué aux pièces avec force, ce qui provoque la fusion du plastique et la formation d'une liaison moléculaire entre les composants. Le processus d'assemblage par ultrasons permet d'obtenir une liaison homogène entre les pièces lorsque le plastique refroidit.

Soudure par ultrasons

Le soudage par ultrasons est l'application d'assemblage par ultrasons la plus répandue. Dans le soudage par ultrasons, l'énergie vibratoire à haute fréquence d'un cornet est appliquée à une pièce à usiner avec une pression, ce qui provoque l'échauffement de la zone de joint entre deux pièces en raison de la chaleur de friction. La matière plastique fond et les pièces sont liées ensemble lorsque les vibrations s'arrêtent et que le plastique se solidifie.

Le procédé de soudage par ultrasons permet d'assembler deux pièces thermoplastiques en appliquant une pression contrôlée sur les pièces et en faisant vibrer verticalement une corne en titane ou en aluminium plaqué pour générer une chaleur de friction à l'interface du joint. Le plastique est fondu puis laissé refroidir, et la force de serrage est maintenue pendant le temps de maintien pour améliorer la résistance et l'herméticité du joint. Une fois le plastique fondu solidifié, la force de serrage est supprimée et les deux pièces sont assemblées en une seule.

Avantages de l'assemblage par ultrasons

L'assemblage par ultrasons présente de nombreux avantages tels que :

- Processus rapide, propre, efficace et répétable

- Crée des liens forts et intégraux

- Consomme un minimum d'énergie

- Ne nécessite pas de solvants, d'adhésifs, de fixations mécaniques ou de chaleur externe

- Adaptable et polyvalent

- Capacité à changer rapidement d'outillage

- Applicable aux matériaux difficiles

- Investissement à faible coût dans les équipements à ultrasons

- Fiabilité, longue durée de vie et performances constantes

L'assemblage par ultrasons est largement utilisé dans de nombreux secteurs, notamment l'automobile, la médecine, l'électricité et l'électronique, les communications, l'électroménager, les produits de consommation, les jouets, le textile et l'emballage. Il peut augmenter considérablement la production et réduire les coûts d'assemblage.

Composants et fonctions du système

Les quatre principaux composants d’un système d’assemblage par ultrasons sont :

- Générateur (alimentation électrique)

- Transducteur (convertisseur)

- Amplificateur

- Cor (outil acoustique)

Le générateur convertit l'énergie électrique standard en énergie électrique à la fréquence requise pour le système (le plus souvent 15, 20, 30 ou 40 kHz). L'énergie électrique est ensuite envoyée au transducteur, qui la transforme en vibrations mécaniques. Une presse et un dispositif de fixation sont également nécessaires pour compléter le système d'assemblage par ultrasons, mais ne sont pas considérés comme des composants majeurs.

Le booster est utilisé pour augmenter ou diminuer l'amplitude des vibrations en fonction de l'application requise. La quantité d'augmentation ou de diminution est exprimée sous forme de gain, qui est le rapport entre l'amplitude de sortie et l'amplitude d'entrée. Les vibrations sont ensuite transmises à un pavillon de taille et de forme appropriées pour délivrer l'énergie vibratoire à la pièce. Le pavillon peut encore augmenter l'amplitude des vibrations.

Techniques d'application de l'énergie au travail

Le type de système d'assemblage de plastique par ultrasons utilisé dépend de l'application, avec des options incluant :

- Systèmes de conversion de sonde portatifs

- Systèmes de presse pour applications plus critiques

- Systèmes de manutention de pièces à index rotatif pour des vitesses de production élevées

- Unités à ultrasons avec assemblages par empilement pour un assemblage à très grande vitesse

- Propulseurs pour installations personnalisées où un système de presse peut être trop grand

Chaque type offre différents niveaux de contrôle, de répétabilité et de facilité d'utilisation pour différentes exigences de production.

Matières plastiques

Les polymères sont des composés chimiques formés en combinant deux ou plusieurs éléments dans une grosse molécule. Il existe deux types de polymères :

- Thermodurcissables : Ne conviennent pas à l'assemblage par ultrasons car ils sont durs et cassants

- Thermoplastiques : Idéal car ils peuvent se ramollir en chauffant

Les thermoplastiques sont classés en deux catégories : amorphes et semi-cristallins, la structure moléculaire déterminant les propriétés physiques et les caractéristiques de fusion et de soudage. Les thermoplastiques amorphes ont un processus de ramollissement progressif, tandis que les matériaux semi-cristallins ont un point de fusion élevé. Les matériaux semi-cristallins sont plus difficiles à souder que les matériaux amorphes en raison de leur besoin énergétique élevé pour la fusion et de leur capacité à absorber l'énergie vibratoire.

Compatibilité des matériaux

Lors du collage de deux pièces thermoplastiques, il est important que les matériaux aient des propriétés chimiques compatibles. Si les matériaux ne sont pas chimiquement compatibles, même s'ils fondent ensemble, il n'y aura pas de liaison moléculaire. Par exemple, le polyéthylène et le polypropylène ne peuvent pas être soudés ensemble. De même, seuls les polymères amorphes similaires ont de bonnes chances de se souder entre eux, tandis que les matériaux semi-cristallins ne peuvent être soudés qu'entre eux. D'autres facteurs tels que l'hygroscopicité, les agents de démoulage et les charges peuvent également affecter la soudabilité des pièces.

Facteurs affectant la soudabilité

Hygroscopicité

La tendance d'un matériau à absorber l'humidité affecte la soudabilité des pièces thermoplastiques. Les matériaux comme le polyamide, le polycarbonate, l'alliage polycarbonate/polyester et le polysulfone sont hygroscopiques et, par conséquent, si des pièces humides sont soudées, l'eau emprisonnée dans le matériau s'évaporera lorsque la température atteindra le point d'ébullition, créant un état mousseux à l'interface du joint, ce qui rend difficile l'obtention d'un joint hermétique et compromet la résistance de la liaison. Pour éviter ces problèmes, les pièces hygroscopiques doivent être soudées immédiatement après le moulage ou stockées dans des sacs en polyéthylène avec un déshydratant pour les protéger de l'humidité.

Agents de démoulage

L'utilisation d'agents de démoulage sur des pièces moulées peut avoir un effet négatif sur la soudabilité car elle réduit la friction de surface entre les pièces et la contamination chimique de la résine peut inhiber la formation d'une liaison. Le meilleur choix pour les agents de démoulage est celui qui peut être peint/imprimé car il interfère le moins avec l'assemblage par ultrasons et ne nécessite souvent aucun nettoyage avant l'assemblage. Le stéarate de zinc, le stéarate d'aluminium, les fluorocarbures et les silicones doivent être évités si possible car ils sont préjudiciables à l'assemblage par ultrasons.

Lubrifiants

L'utilisation de lubrifiants tels que les cires, le stéarate de zinc, l'acide stéarique, le stéarate d'aluminium et les esters gras peut avoir un impact négatif sur le processus de collage par ultrasons. Ces lubrifiants améliorent l'écoulement de la résine, mais comme ils ne peuvent pas être éliminés et réduisent la friction aux interfaces de collage, ils peuvent perturber l'ensemble du processus par ultrasons.

Plastifiants

Les plastifiants augmentent la flexibilité et la souplesse d'un matériau, mais peuvent affaiblir la liaison ou le joint au fil du temps en raison de la migration. Les plastifiants approuvés par la FDA sont préférables, mais il est conseillé de procéder à des expérimentations avant la production.

Remplisseurs

Des charges telles que la fibre de verre, le talc, la fibre de carbone et le carbonate de calcium sont ajoutées aux résines pour modifier leurs propriétés physiques. Les charges minérales courantes peuvent améliorer la soudabilité des thermoplastiques en améliorant la transmission de l'énergie vibratoire. Cependant, une relation directe entre l'ajout de charges et la soudabilité n'existe que dans une plage spécifique. Une teneur excessive en charges peut entraîner une agglomération au niveau du joint, ce qui rend difficile l'obtention d'une soudure uniforme, et peut également provoquer une usure excessive de l'outillage et nécessiter un équipement à ultrasons plus puissant.

Retardateurs de flamme

Des retardateurs de flamme sont ajoutés aux plastiques pour modifier leurs propriétés d'inflammabilité et empêcher la combustion. Cependant, ces retardateurs peuvent affaiblir la résistance du joint final lors du soudage thermoplastique et nécessitent l'utilisation d'équipements de grande puissance fonctionnant à des amplitudes plus élevées pour obtenir une résistance suffisante.

Broyé

Le rebroyage désigne le matériau plastique recyclé ou retraité qui est ajouté à la résine d'origine. L'assemblage par ultrasons permet d'utiliser le rebroyage sans introduire de substance étrangère. Cependant, pour obtenir les meilleurs résultats, il est recommandé de maintenir le pourcentage de rebroyage à un niveau bas et de s'assurer que le plastique n'a pas été dégradé ou contaminé.

Colorants

L'ajout de colorants ou de pigments aux plastiques n'affecte pas significativement la soudabilité du matériau, sauf lorsque la proportion de colorant par rapport à la résine est excessivement élevée. Les pièces blanches et noires peuvent nécessiter davantage de pigments, et différentes couleurs de la même pièce peuvent nécessiter des paramètres de configuration différents. Il est conseillé d'expérimenter les pigments avant la production complète.

Qualité de résine

La qualité de la résine utilisée dans une application peut avoir un impact significatif sur sa soudabilité. Différentes qualités d'un même matériau peuvent avoir des températures de fusion différentes, ce qui entraîne des soudures de mauvaise qualité ou des problèmes de compatibilité. Il est recommandé d'utiliser des matériaux de la même qualité pour obtenir les meilleurs résultats lors de l'assemblage par ultrasons.

Conception de joints et de pièces

Exigences de base

La conception des pièces d'assemblage est essentielle pour obtenir des résultats optimaux. Il existe différentes conceptions de joints, chacune avec ses avantages, et le choix d'une conception particulière dépend de facteurs tels que le type de plastique, la géométrie de la pièce et les exigences de soudure. La conception des joints doit répondre à trois exigences essentielles :

- Une zone de contact uniforme

- Une petite zone de contact initiale

- Un moyen d'alignement

Une zone de contact uniforme garantit que les surfaces d'accouplement sont en contact complet autour du joint, et le joint doit être dans un seul plan si possible. Une petite zone de contact initiale minimise l'énergie et le temps nécessaires pour démarrer et terminer la fusion entre les pièces d'accouplement. Un moyen d'alignement empêche tout désalignement pendant l'opération de soudage et peut être obtenu grâce à des broches d'alignement moulées, des douilles, des canaux et des languettes. Il est préférable de ne pas utiliser le cornet et/ou le dispositif pour l'alignement.

Le directeur de l'énergie

Le directeur d'énergie est une bille triangulaire moulée dans l'interface du joint qui fournit un volume spécifique de matériau à fondre, ce qui permet d'obtenir une bonne résistance de liaison sans bavure excessive. Cette conception de joint est recommandée pour les polymères amorphes. Le directeur d'énergie concentre l'énergie ultrasonore au sommet, provoquant une accumulation rapide de chaleur et la fusion du matériau qui forme une liaison moléculaire avec la surface de contact.

Le directeur d'énergie répond à deux des trois exigences de base pour la conception d'un joint, en fournissant une surface de contact initiale uniforme et petite. Un moyen d'alignement et de contrôle des bavures doit être intégré dans la conception de la pièce. La conception de joint courante avec un directeur d'énergie est le joint bout à bout, la largeur de la base étant de 20 à 25 % de l'épaisseur de la paroi. Si la paroi est trop épaisse, deux directeurs d'énergie plus petits doivent être utilisés.

Le joint étagé

La conception des joints à gradins est une variante de la conception des joints à directeur d'énergie, qui répond à deux des exigences de base de la conception des joints : une surface de contact uniforme et une petite surface de contact initiale. Un joint à gradins assure également l'alignement. La résistance du joint à gradins est inférieure à celle du joint bout à bout avec un directeur d'énergie, et l'épaisseur de paroi minimale recommandée est de 0,080" à 0,090".

Le joint étagé est utilisé lorsque l'aspect esthétique de l'assemblage est important, car il élimine les bavures à l'extérieur et produit un joint solide. La hauteur et la largeur de la languette du joint étagé doivent chacune être égales à un tiers de l'épaisseur de la paroi, et la largeur de la rainure doit être légèrement supérieure pour éviter toute interférence. La profondeur de la rainure doit être légèrement supérieure à la hauteur de la languette pour créer un léger espace entre les pièces finies à des fins esthétiques.

L'assemblage à rainure et languette

Le joint à rainure et languette est un autre type de joint directeur d'énergie. Il répond aux trois exigences de conception des joints : une zone de contact uniforme, une petite zone de contact initiale et un moyen d'alignement, et empêche également les bavures des deux côtés de l'interface. Ce joint est idéal pour les applications où l'auto-positionnement et la prévention des bavures sont importants et pour les joints hermétiques à basse pression. Cependant, il présente un potentiel de résistance de soudure inférieur à celui des autres conceptions de joints, et une épaisseur de paroi minimale de 0,120" à 0,125" est recommandée.

Le joint de cisaillement

Le joint de cisaillement est utilisé lorsqu'un joint hermétique solide est nécessaire et est particulièrement adapté aux résines semi-cristallines. Une certaine quantité d'interférence est conçue dans la pièce pour que le soudage soit réalisé. L'action de maculage des deux surfaces fondues à l'interface de soudure élimine les fuites, les vides et l'exposition à l'air, ce qui permet d'obtenir une soudure structurelle solide. Un dispositif de fixation est nécessaire pour fournir un support rigide des parois latérales et empêcher la déflexion de la pièce pendant le soudage.

Conception des pièces

Soudage en champ proche ou en champ lointain

L'emplacement du joint par rapport à la zone de contact du cornet est essentiel dans les applications de soudage par ultrasons. Le soudage en champ proche, où la distance entre le cornet et l'interface du joint est de 1/4" (6 mm) ou moins, est préférable au soudage en champ lointain. Le soudage en champ lointain, qui nécessite des amplitudes plus élevées, des temps de soudage plus longs et des pressions d'air plus élevées, n'est généralement conseillé que pour les résines amorphes qui transmettent mieux l'énergie que les résines semi-cristallines.

Contact parallèle

La soudure optimale est obtenue lorsque l'interface du joint se trouve sur un seul plan parallèle à la surface de contact du cornet. Cela permet à l'énergie ultrasonore de parcourir la même distance à travers la pièce en plastique pour atteindre le joint. De plus, la surface avec laquelle le cornet entre en contact doit également se trouver sur un seul plan parallèle au joint.

Autres considérations sur la conception des pièces

Coins pointus

Les angles vifs des pièces en plastique peuvent entraîner des contraintes élevées et augmenter le risque de fracture ou de fusion sous l'effet de l'énergie vibratoire ultrasonique. Pour éviter cela, il est recommandé d'avoir un rayon généreux sur tous les angles et bords pour réduire les contraintes.

Trous ou vides

Les trous, les vides, les angles et les courbures entravent la transmission de l'énergie ultrasonore, ce qui peut entraîner une soudure faible ou inexistante dans ces zones. Pour optimiser la soudure, les angles vifs, les courbures et les trous doivent être éliminés autant que possible.

Appendices

Les protubérances sur les pièces en plastique peuvent provoquer des contraintes et des décrochages (chutes) lorsqu'elles sont soumises à une énergie vibratoire. Pour minimiser ce phénomène, un rayon généreux peut être ajouté à la jonction, une force légère peut être appliquée pour amortir la flexion, les appendices peuvent être plus épais ou un équipement de 40 kHz peut être utilisé si possible.

Diaphragme

Les pièces plates et circulaires minces peuvent se plier et fléchir sous l'effet de l'énergie ultrasonique, ce qui peut entraîner une fusion ou une brûlure en raison de la chaleur générée. Pour éviter ce « diaphragmage », il est recommandé d'épaissir les zones concernées.

Autres techniques d'assemblage

Jalonnement

Le scellement est un procédé de fixation mécanique de deux pièces par fusion et reformation d'un goujon. Ce procédé est utilisé lorsque le soudage n'est pas possible en raison de matériaux différents ou lorsque la rétention mécanique est suffisante. Le scellement présente des avantages tels qu'un temps de cycle court, des assemblages serrés, un bon contrôle du processus et une bonne répétabilité, et élimine le besoin de consommables tels que des vis ou des adhésifs.

Le piquet à profil de rosette standardLe piquet à profil de rosette standard est une conception de piquetage de base qui peut satisfaire la plupart des exigences et est utilisé pour piqueter des goujons à tête plate d'un diamètre de 1/16 pouce ou plus. Il crée une tête avec un diamètre deux fois supérieur à celui du goujon d'origine et est recommandé pour les thermoplastiques rigides et non rigides non abrasifs.

Le pieu du dôme

Le piquet en forme de dôme est utilisé pour les goujons plus petits ou lorsque l'alignement des cornes est un défi. Il est également recommandé pour les résines chargées de verre afin d'éviter l'usure des cornes. L'extrémité du goujon doit être pointue pour garantir une petite zone de contact initiale, et l'alignement des cornes et des goujons est moins critique qu'avec le piquet à profil de rosette standard.

Le pieu creux

Le piquet creux est utilisé pour les goujons de plus de 5/32 pouces de diamètre et permet d'éviter les affaissements de surface et les vides internes pendant le moulage. Il réduit le temps du cycle ultrasonique en faisant fondre et en reformant moins de matériau et produit une tête large et solide. En cas de réparation, la tête formée peut être retirée et remontée en insérant une vis autotaraudeuse dans le goujon creux.

Le piquet moleté

Le piquet moleté est une méthode de piquetage simple et rapide qui peut être utilisée avec tous les thermoplastiques. Il permet de réaliser plusieurs piquets sans se soucier de l'alignement précis ou du diamètre du goujon et ne se préoccupe pas de l'apparence.

Le piquet de chasse d'eau

Le piquet à affleurement est utilisé lorsqu'une tête de goujon surélevée au-dessus de la surface de la pièce fixée n'est pas autorisée. Il nécessite une conception de goujon conique et le trou dans la pièce à fixer est fraisé pour permettre au goujon fondu de remplir cette zone et de fixer la pièce fixée en place.

Soudage de goujons

Le soudage par ultrasons des goujons est une alternative au piquetage et est utilisé pour joindre des pièces en plastique de matériaux similaires en un ou plusieurs points. Il est utile dans les applications où d'autres techniques ne sont pas réalisables en raison du matériau, de la taille ou de la complexité. Dans ce processus, un goujon est enfoncé dans un trou et le soudage se produit le long de sa circonférence pour former un joint de cisaillement.

Insertion

L'insertion par ultrasons est un procédé d'intégration d'un composant métallique dans une pièce thermoplastique. Un trou est prémoulé dans la pièce thermoplastique, légèrement plus petit que le diamètre extérieur de l'insert. L'énergie ultrasonique appliquée à l'insert génère une chaleur de friction qui fait fondre le plastique, ce qui permet à l'insert d'être mis en place. Le processus est terminé en moins d'une seconde et l'insert est entouré par le plastique fondu.

Emboutissage et formage

L'emboutissage est un procédé d'assemblage de deux matériaux par fusion et reformation d'une crête de plastique pour capturer un autre composant, généralement un matériau différent comme le verre. Il s'agit d'une méthode d'assemblage rapide et efficace sans créer de liaison moléculaire. L'emboutissage nécessite un outillage spécial et la prise en compte des propriétés du matériau concerné. La forme de l'emboutissage est déterminée par la face de la corne, qui contrôle la façon dont le plastique fond et s'écoule. L'emboutissage peut être continu ou segmenté.

Soudage par points

Le soudage par points par ultrasons est une méthode permettant d'assembler deux composants thermoplastiques identiques à des points précis, sans trou préformé ni directeur d'énergie. Ce procédé produit une liaison solide et peut être utilisé sur des pièces de grande taille, des feuilles de thermoplastique et des pièces aux formes complexes ou aux surfaces difficiles d'accès. Les directives de base pour le soudage par points incluent l'utilisation d'un support rigide, d'une amplitude moyenne à élevée et d'une faible pression.

Dégât

Le démoulage par ultrasons est un procédé utilisé pour séparer les pièces moulées par injection de leurs systèmes de canaux. Il consiste à appliquer une énergie ultrasonique au canal de manière déphasée, ce qui provoque la fusion des pièces au niveau du canal. Il est particulièrement adapté aux thermoplastiques rigides tels que l'ABS, le styrène ou l'acrylique et présente des avantages tels qu'un fonctionnement rapide, une faible contrainte sur les pièces et une rupture nette à la surface de la pièce.

Soudage par balayage

Le soudage par balayage est un procédé de soudage par ultrasons à grande vitesse pour les pièces thermoplastiques plates qui sont transportées sous une enclume et un émetteur fixes ou rotatifs. Il peut être utilisé pour les pièces de grande et de petite taille avec au moins une surface plane pour le contact avec l'émetteur et convient aux thermoplastiques rigides et à certaines applications de tissu ou de film. La conception du joint doit être auto-localisable, comme une languette et une rainure, un gradin ou une broche et une douille.

Collage et refendage

Collage par ultrasons

Le collage par ultrasons est une technique utilisée dans les industries du textile, de l'habillement et des non-tissés pour assembler deux ou plusieurs couches de matériaux non tissés en les faisant passer entre un cornet vibrant et un tambour rotatif. Le mouvement mécanique à haute fréquence et la force de compression entre le cornet et le tambour créent une chaleur de friction, liant les matériaux ensemble aux points de contact cornet/matériau.

Découpe par ultrasons

La découpe par ultrasons est un procédé utilisé pour sceller les bords d'un matériau thermoplastique en le faisant passer entre une corne vibrante et une roue de coupe rotative (enclume). Ce procédé permet également de sceller les bords des tissus tissés et peut être utilisé pour découper et fondre ensemble deux ou plusieurs couches de matériaux tissés et/ou non tissés.

Conception des principaux composants

Générateurs

Les générateurs à ultrasons sont des appareils électriques qui prennent le courant alternatif standard et le transforment en énergie électrique à une fréquence spécifique. La fréquence de sortie peut varier de 15 kHz à 40 kHz et les niveaux de puissance de sortie peuvent atteindre 4 800 watts. Les générateurs utilisent un amplificateur de puissance qui allume et éteint les transistors à une vitesse de 20 000 ou 40 000 cycles par seconde.

Contrôle par microprocesseur

Le minuteur numérique des systèmes d'assemblage par ultrasons agit comme le « cerveau » du système, contrôlant le mouvement de haut en bas de la glissière de la presse/du propulseur et activant et désactivant l'énergie ultrasonore produite par le générateur. Il stocke des listes d'instructions ou de modes qui peuvent être modifiés pour sélectionner des variations dans le cycle de soudage en ajustant les temps de soudage, les temps de maintien et les paramètres du système.

Transducteurs

Les transducteurs sont utilisés pour convertir l'énergie électrique reçue d'un générateur en énergie mécanique sous forme de vibrations verticales à haute fréquence. Ils utilisent la piézoélectricité, qui génère de l'électricité ou une polarité électrique en comprimant une substance cristalline. Le cœur d'un transducteur est constitué d'éléments céramiques piézoélectriques qui se dilatent et se contractent dimensionnellement lorsqu'ils sont exposés à une énergie électrique alternative.

Boosters

Les boosters ont deux fonctions principales : fournir un deuxième point de montage pour l'assemblage de la pile et amplifier ou réduire l'amplitude. Il existe deux types de boosters : les boosters standard avec des anneaux de montage fendus et les boosters résonants brevetés sans joints toriques pour un montage fixe solide. Les boosters peuvent être fabriqués en titane ou en aluminium et sont disponibles dans différents rapports de gain pour ajuster l'amplitude de la pile aux exigences de fusion du plastique dans chaque application.

Presses

La presse à ultrasons est une machine qui applique de l'énergie ultrasonique sur la pièce pour créer des soudures uniformes et satisfaisantes. L'efficacité de la presse dépend de la stabilité et de la fiabilité de sa structure, les composants en acier offrant une plus grande intégrité structurelle que ceux en aluminium.

Conception d'assemblage de glissières

La conception de l'ensemble coulissant d'une presse à ultrasons joue un rôle crucial dans la détermination de l'efficacité et de la longévité de la machine. Certaines conceptions, telles que celles avec des bagues en bronze, peuvent connaître des problèmes d'usure et de migration en raison des propriétés d'écoulement à froid. Les glissières à billes linéaires sont une option plus durable et plus précise, sans jeu entre la bague et la tige, ce qui minimise les frottements de fonctionnement.

Forcer

La presse à ultrasons fonctionne généralement à l'aide de la pression d'air d'un cylindre pneumatique, qui est contrôlé par une jauge et un régulateur. Certains soudeurs à ultrasons offrent une option électronique pour régler et surveiller les niveaux de pression à l'aide d'un contrôleur de processus à ultrasons, d'une cellule de charge, d'un transducteur de force et d'un régulateur de pression électronique.

La butée inférieure/mécanique

Un réglage de butée inférieure/mécanique est généralement prévu sur une presse pour empêcher le cornet de heurter accidentellement un dispositif vide ou pour souder de manière répétée des pièces à une hauteur finie. Cependant, les variations dans les tolérances dimensionnelles des pièces peuvent entraîner des variations de la quantité de fusion, même si la course est arrêtée à la même hauteur à chaque fois.

Systèmes de presse intégrés ou modulaires

Il existe deux types de systèmes de presse : le système intégré et le système modulaire. Le système intégré est une unité autonome avec le générateur logé à l'intérieur de la presse, tandis que le système modulaire a le générateur logé dans un châssis séparé relié à la presse par des câbles.

Cornes

Le cornet joue un rôle important dans l'assemblage par ultrasons car il permet de transmettre l'énergie vibratoire ultrasonique à la pièce, permettant ainsi de localiser la masse fondue dans la zone souhaitée. La conception du cornet est cruciale et doit être personnalisée en fonction des exigences spécifiques de chaque application.

Gagner

Un pavillon dans un ensemble ultrasonique peut avoir un facteur de gain, ce qui signifie qu'il peut augmenter l'amplitude des vibrations reçues de la combinaison transducteur-amplificateur. Le gain et la contrainte nodale d'un pavillon dépendent de sa forme en coupe transversale.

Matériaux de la corne

Les pavillons sont utilisés pour diverses applications et sont fabriqués à partir de différents matériaux comme l'aluminium, le titane ou l'acier, en fonction de leurs propriétés acoustiques, de leur résistance à la fatigue et de la dureté de leur surface.

Machines à sous

Pour réduire les contraintes internes et assurer une amplitude uniforme sur la face du pavillon, des fentes sont usinées dans les pavillons au-delà d'un diamètre de 4,0" (101,6 mm) ou d'une longueur de 3,5" (88,9 mm).

Cors composites/composés

Un pavillon composite, également connu sous le nom de pavillon composé, est une combinaison de pavillons individuels (pointes de pavillon) attachés à un pavillon de couplage pour former une seule unité à pleine longueur d'onde.

Cornes profilées

Les cornes profilées sont un type de conception de corne courant utilisé pour maximiser le transfert d'énergie vers la pièce à souder. Elles sont conçues à l'aide d'un logiciel de conception 3D et sont façonnées pour entourer la pièce à souder.

Embouts remplaçables

Dans certaines applications de soudage par points et de piquetage, une pointe remplaçable en titane peut être utilisée pour le cornet. La pointe se visse dans un cornet d'une demi-longueur d'onde également en titane.

Réglage

La fréquence de fonctionnement d'un pavillon est déterminée par la longueur du pavillon et peut être calculée à l'aide de la formule de la longueur d'onde. La fréquence de fonctionnement est généralement de 20 kHz ou 40 kHz et est affichée électroniquement sur un analyseur de pavillon.

Analyse par éléments finis (FEA)

Les ingénieurs en outillage ultrasonique utilisent un logiciel d'analyse par éléments finis (FEA) pour tester les conceptions de cornet avant la fabrication. Cela permet d'optimiser la conception et les performances du cornet en identifiant et en analysant les points de contrainte, en minimisant les irrégularités d'amplitude et en optimisant le cornet pour fonctionner avec un signal ultrasonique de 20 kHz.

Appareils

Un dispositif de fixation est un composant essentiel dans les applications d'assemblage par ultrasons qui remplit deux fonctions : l'alignement et le support. Il aligne la pièce sous le pavillon pour garantir la répétabilité et soutient la zone de joint pour une transmission d'énergie efficace.

Contrôle des processus

Qu'est-ce que le contrôle des processus ?

Le contrôle des processus est une méthode d'amélioration continue de la qualité des produits et des processus. Il comprend quatre étapes : l'exploitation d'un processus avec une exigence, la mesure d'une variable par rapport à l'exigence pendant l'opération, la comparaison du résultat avec l'exigence et la prise de mesures correctives si nécessaire.

Systèmes de soudage en boucle ouverte (priorité temporelle)

Le soudage en boucle ouverte à priorité temporelle est une méthode d'assemblage de plastiques par ultrasons dans laquelle les pièces sont soudées pendant une durée prédéterminée. La sonde descend et les ultrasons sont activés pendant la durée prédéfinie, mais aucune donnée de processus n'est fournie sur le travail en cours.

Systèmes de soudage en boucle fermée (priorité énergétique)

Le soudage en boucle fermée à priorité énergétique est une méthode d'assemblage de plastiques par ultrasons qui soude les pièces en fonction de la quantité d'énergie qu'elles absorbent, au lieu d'une durée prédéfinie. La corne descend et touche la pièce, puis les ultrasons sont activés et restent activés jusqu'à ce que le niveau d'énergie prédéfini soit atteint.

Contrôle par microprocesseur

Avec l'avènement des équipements de soudage par ultrasons contrôlés par ordinateur, le processus de soudage des pièces en plastique est devenu plus précis et plus efficace. L'utilisation de la technologie des microprocesseurs a permis la collecte et l'enregistrement des données de processus pour l'analyse statistique du contrôle des processus, une automatisation et une intégration système plus efficaces, une réduction du temps de configuration et un contrôle et une surveillance des variables de processus cycle par cycle.

Caractéristiques du système à ultrasons – Pneumatique

Régulation électronique de la pression

La régulation électronique de la pression utilise un régulateur de pression électronique et un transducteur de pression pour fournir un contrôle et une surveillance précis de la pression de l'air de la presse pendant le processus de soudage.

Cellule de charge (capteur de force)

Le soudeur à ultrasons utilise une cellule de charge ou un transducteur de force pour mesurer la force appliquée pendant le processus de soudage.

Commutation de configuration à distance

Le soudeur à ultrasons a la capacité de modifier les configurations de soudage à distance, grâce à un signal provenant d'une source externe telle qu'un contrôleur logique programmable.

Séquençage

Le séquençage est une fonctionnalité du soudeur à ultrasons qui lui permet de modifier les configurations après un nombre spécifié de cycles de soudage ou en fonction d'entrées provenant de sources externes, telles qu'un contrôleur logique programmable ou un capteur.

Soudure à distance

Le contrôleur de processus de soudage par ultrasons est capable de mesurer avec précision la distance à l'aide d'un codeur linéaire. Cela permet au système d'assembler des composants en plastique avec une profondeur de soudure spécifique grâce à la « soudure par distance ».

Double pression

La technique de double pression dans le contrôleur de processus de soudage par ultrasons permet une plus grande flexibilité dans le processus de soudage en offrant la possibilité de souder à une pression et de maintenir à une deuxième pression, ou de souder à deux pressions différentes et de maintenir à la deuxième pression.

Caractéristiques du système à ultrasons – Servo

Détection de la distance de départ et de la vitesse de détection

Les systèmes servomoteurs de soudage par ultrasons disposent de plusieurs options de pré-soudage qui sont essentielles pour la configuration et font partie de la séquence de déclenchement. Ces options comprennent la distance de démarrage de détection et la vitesse de détection, qui déterminent la vitesse à laquelle la corne du système de presse se déplace vers la pièce à souder.

Démarrer le mouvement à la chute de force

La fonction Start Motion after Force Drop du système servo du soudeur à ultrasons identifie un point spécifique du cycle de soudage, marqué par la détection d'une chute de force programmée.

Type de mouvement de soudage

Cette fonction fait référence à la possibilité de personnaliser la vitesse du klaxon pendant le cycle de soudage. Le soudeur à ultrasons servo dispose de deux options de distribution de vitesse : Constante et Profil.

Prise

La fonction de maintien est une opération post-soudage qui permet de comprimer le polymère fondu pendant sa solidification afin d'éviter les contraintes résiduelles et les vides dans la zone de liaison. Le soudeur à ultrasons servo propose trois séquences de maintien : dynamique, statique ou une combinaison des deux.

Position de haut de course enseignable

Le poste à souder par ultrasons servo est équipé d'une fonction qui permet au propulseur du poste à souder de revenir en position de fin de course après un cycle de soudage. La position de fin de course peut être directement programmée ou apprise à l'aide de deux commutateurs opto-touch et d'une interface informatique.

Poste Enseignant

En plus de la position de pointe de la course, d'autres positions telles que la distance de démarrage de détection et la butée inférieure mécanique peuvent également être enseignées pendant la phase de configuration du soudeur.

Commutation de configuration

Une configuration sur le soudeur à ultrasons servo comprend tous les paramètres programmés pour un processus de soudage spécifique et peut être enregistrée numériquement en mémoire.

Duplication du processus sur plusieurs machines (clones)

Le soudeur à ultrasons servo permet de programmer plusieurs machines (soudeurs) avec le même processus de soudage, mais cela représente un défi pour les systèmes pneumatiques en raison des différences mécaniques mineures entre chaque soudeur.

Avantages du système servo de soudage par ultrasons

Contrôle des distances d'effondrement du soudage et du maintien

Le système de soudage par ultrasons servo offre un contrôle plus précis des distances de soudure et de maintien que les systèmes pneumatiques, grâce à sa méthode de contrôle direct. Dans les systèmes pneumatiques, la distance de repli est contrôlée indirectement en relâchant la pression du vérin pneumatique, mais cela peut entraîner des variations dues à des facteurs tels que le taux limité de libération d'air comprimé.

Changement de vitesse rapide

En soudage par ultrasons, le profilage de la vitesse pendant la soudure peut améliorer la qualité de la soudure en s'adaptant au taux de fusion naturel du matériau. Le soudeur par ultrasons servo, avec sa capacité de changement rapide de vitesse et son taux d'accélération de 50 po/s2, permet un profilage de soudure significatif qui permet une programmation indépendante jusqu'à 10 segments différents de la soudure et détecte dynamiquement le début de la fusion.

Versatilité

Le système de soudage par ultrasons servo est polyvalent et présente des avantages par rapport aux systèmes pneumatiques dans la gestion des applications de soudage difficiles. Un exemple est le scellage et la découpe de films minces, où un contrôle précis de la distance est nécessaire pour des soudures de qualité.

Phase de maintien

Le soudeur à ultrasons servo offre un meilleur contrôle pendant la phase de maintien du soudage, qui comporte deux étapes : dynamique et statique. Dans l'étape dynamique, les pièces sont encore plus affaissées après l'arrêt des ultrasons. Dans l'étape statique, le servo maintient sa position finale pour permettre au processus de solidification de se terminer.

Facilité d'étalonnage

Le soudeur à ultrasons servo est plus facile à calibrer que les systèmes pneumatiques car il élimine les composants pneumatiques. Cela signifie que la configuration et la maintenance du système sont plus simples et plus directes, ce qui conduit à un fonctionnement plus efficace et plus rentable.

Le clonage du soudeur est plus facile

Grâce au servomoteur, les machines à ultrasons (soudeuses) peuvent être programmées pour avoir les mêmes performances, ce qui permet d'obtenir plus facilement des résultats reproductibles lors du soudage d'un grand nombre de pièces. En effet, le contrôle numérique du processus élimine la nécessité de compenser les différences mécaniques mineures entre les soudeuses, ce qui peut constituer un défi avec les systèmes pneumatiques.

Réduction des rejets

L'utilisation d'un système de soudage par ultrasons servo entraîne une diminution du nombre de rejets en raison de son degré élevé de répétabilité du processus, ce qui se traduit par des rendements améliorés et une valeur plus élevée des pièces assemblées.

Coût de maintenance réduit

Le système servo élimine le besoin d'un système d'air comprimé, ce qui permet de réaliser des économies en termes d'exploitation d'un compresseur et de réduction des coûts de maintenance. Le servomoteur a une longue durée de vie de plus de 200 millions de cycles.

Moins de changements accidentels

Le soudeur à ultrasons servo est conçu pour maintenir la répétabilité et l'étalonnage du processus en éliminant les commandes mécaniques réglables de l'opérateur, empêchant ainsi les modifications accidentelles ou non autorisées.

Conclusion

Le soudage par ultrasons est une méthode polyvalente et efficace pour assembler des matériaux thermoplastiques. Il offre de nombreux avantages par rapport aux méthodes d'assemblage traditionnelles, notamment la rapidité, la propreté et la possibilité d'assembler des matériaux différents. La technologie continue d'évoluer, les systèmes à servocommande offrant un contrôle et une répétabilité améliorés par rapport aux systèmes pneumatiques. La demande de méthodes d'assemblage précises et fiables dans des secteurs tels que l'automobile, la médecine et l'électronique ne cessant de croître, le soudage par ultrasons est susceptible de jouer un rôle de plus en plus important dans les processus de fabrication.